在遠古大約在公元前100年用手工制作玻璃瓶時當年是沒有模具的。工人們在爐臺旁用鐵管挑出玻璃液吹制,玻璃液料團在他們的手中轉動、吹氣、變形、凝固冷卻而成形。由于沒有模具做出的玻璃瓶個個都不一樣。大小長短是個人的技巧,他們完全是自由發揮,如圖一。

圖一 當年人工無模具吹制生產及玻璃瓶

此種玻璃瓶帶來的是重量與容量不一,外部形狀也不一。這樣在外形包裝與灌裝時等都產生了不少問題。隨著社會的發展無模具生產逐步被淘汰,但作為手工藝術品現在某些地方還有保留。

一、早期歷史上玻璃瓶模具的產生與使用:

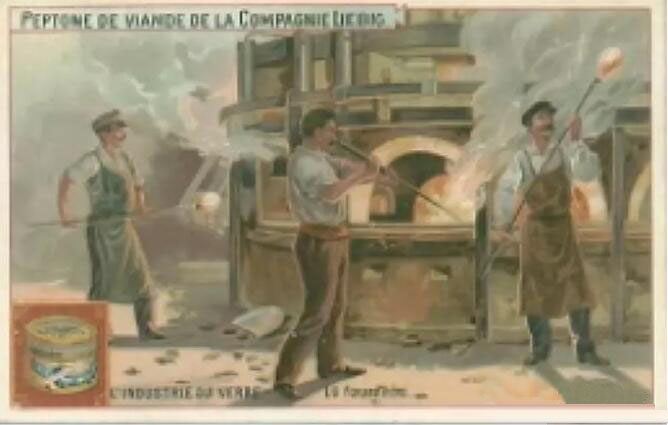

為了使玻璃瓶外形統一,當年玻璃行業先人們用陶土揉捏成玻璃瓶外形然后燒制定型,也有在石頭上雕成玻璃瓶形狀用它們作為模具造成玻璃容器。但是陶制的容易破裂而石頭的加工不易,人們又想到使用木材使用木頭制造模具,木材加工方便可用水冷卻,它得到了很長時間的運用。據使用過木頭模具的老工人回憶,我國在民國時期使用木頭模具是較為普遍。他們在使用時在其木頭模腔內墊襯一張報紙,損壞后再換一張。模具熱后用水淋一下降溫。可惜當年的木頭模具實物未能保留下來。圖二是國外玻璃工廠所留下的木制玻璃瓶模具。

圖二 木制玻璃瓶模具

它約使用在十八世紀末人工吹瓶時使用。觀其模具內腔十分粗糙,二個手柄可供開模小工們操作的開啟與關閉,鎖塊在模具關閉吹氣是用來鎖住成模的。

二、金屬模具的發明與使用

在第一次工業革命后冶金工業大發展,金屬鋼鐵在各領域得到廣泛地使用。1811年,金屬模子在英國首先發明并使用。

1821年英國又發明了金屬二瓣模可開啟的模具來生產玻璃瓶,并且申請了專利。

1847年美國人馬古恩約瑟夫發明并申請使用鑄鐵模具專利,但直到1866年玻璃瓶鑄鐵模具使用了連續冷卻風后,才取得了良好的效果。

圖三是當年手工吹瓶時,圖左可見開模小工在操作金屬模以及圖右是當年推廣金屬模具的廣告。

圖三是當年手工吹瓶時,圖左可見開模小工在操作金屬模以及圖右是當年推廣金屬模具的廣告。

圖三 當年吹瓶人工在操作金屬模及推廣金屬模具的廣告

金屬模具的廣泛使用它使得玻璃瓶外形統一、玻璃瓶光潔以及模具壽命長等一些列優點。從此玻璃瓶的制造迎來一個新紀元。

三、模具使用發展的步伐:

1.二瓣模式:

初期的金屬模具它從成模到模底均是二瓣模的,它是從木制模具樣式拷貝而來。它是一個完整的合縫線(HalfSeams)。當年最簡單的想法是:模具必定是二瓣的,玻璃瓶成形后,工人可以把成形的玻璃瓶從模具“拿”出來,他們原始設計如圖四。

圖四 1860年的二瓣哈夫模及生產出的玻璃瓶

圖四左是該二瓣式模具的示意圖,初料胚轉到此模具后,工人操作二側的手柄將其關閉,吹成熱瓶后將其打開,把熱玻璃瓶鉗出完工。圖四中是當年實際使用的二瓣式成模留下的照片,此類模具制造出的玻璃瓶如圖四右,據考證它約是1860年的二瓣哈夫模所生產的玻璃瓶。

這類玻璃瓶模底有一道合縫線,玻璃瓶擺放時受此線的影響,擺不穩特別是細長玻璃瓶時更是如此。

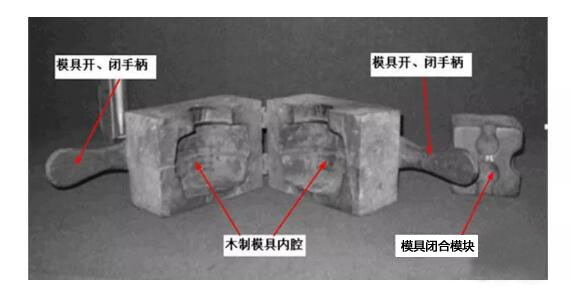

2.三瓣模小模底形式:

后來人們發覺成模與模底應該分開,因此逐步發展加了模底。成模由三部分組成,開始設計此模底很小。俗稱小模底式見圖五。

圖五 三瓣模小模底的模具與其玻璃瓶

圖五左是該三瓣式模具的示意圖,圖五中是當年實際使用的三瓣式成型模的照片,圖五右是此類模具制造出的玻璃瓶,其瓶底有一深深的接縫線。因此這種玻璃瓶它也擺不穩。

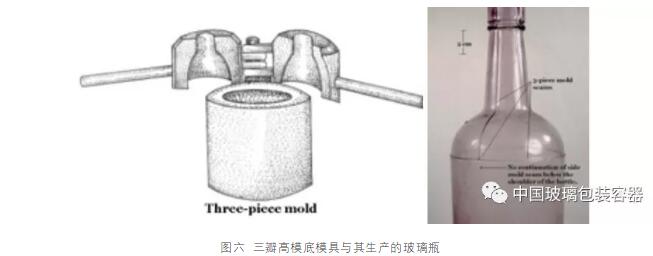

3.三瓣模高模底形式:

當年還有人改進設計了另一種成模,它也是由三部分組成,模底像是一高圓筒。圖六左是該工藝的示意圖。俗稱高模底。

圖六 三瓣高模底模具與其生產的玻璃瓶

這種成模它有一個高高的模底見圖六左,其模底占整個瓶身的一半。它的接縫線在瓶身的中部。此類模具制造出的玻璃瓶如圖六右。

此種玻璃瓶雖然瓶底沒有接縫線了,但是在瓶身中部有一圈接縫線顯得十分不美觀,特別對于貼標簽的瓶帶來不少問題。由于其模底十分高,約占玻璃瓶總高的一半,要將吹制好的熱玻璃瓶鉗出也是十分不易,常會將熱瓶鉗傷。

4 手工制瓶的芯子

圖七 手工操作制瓶的芯子

5.手工制瓶的鉗瓶(送瓶)

圖八 鉗出熱瓶后送入退火窯的工具

以上創造發明出的有合縫線的玻璃模具,今天看來好像十分簡單幼稚,但是當時的每一步都是一種進步,是長長制瓶歷史過程中必由之路,這些制瓶先驅者探索與實踐的精神值得我們敬佩。

四、現代模具使用的幾點認識

1.合縫線(接縫線)的分類與名稱

合縫線(接縫線)是現代模具的重要參數之一,現歸納如下:

⑴ 接縫線(Parting Lines),(也稱:水平合縫線Horizontal Seams)

它包括:

① 口板與口模之間的接縫線(Ring Mould PartingLines),

② 芯子與口板之間的接縫線(Plunger PartingLines),

③ 口模與初模之間的接縫線(Neck Ring Parting Lines),

④ 模底與成模之間接縫線(Bottom Plate Parting Lines);

⑵ 合縫線(Side Seams) (也稱:垂直合縫線 Vertical seams)

它包括:

① 口模合縫線(Neck Ring Seams),

② 初模合縫線(Blank Seams),

③ 成模合縫線(Blow Mould Seams);

⑶ 瓶底悶頭線(Basal Scars)它是模底平面的一種接縫線

① 悶頭印,(Baffle Mark),

② 悶頭閥印(Valve Mark)。

綜上所敘吹&吹法在制瓶生產中模具里,其中的口板與口模之間的接縫線(Ring Mould Parting Lines)、芯子與口板之間的接縫線(PlungerParting Lines)以及口模合縫線(Neck Ring Seams)是最為重要的,它們起到了瓶口密封的關鍵作用。

合縫線(接縫線)在制瓶生產中的注意點:

⑴ 初模與成模等的邊緣與四角加焊硬質合金(Hard Edging),以防止模具在開、合時撞擊造成磨損或者損傷。在模具返修時也要注意噴以硬質合金加以修補。

⑵ 初模與成模的弧線(Hollow Milling),模具在成形時其內外表面有較大的溫差(約300℃左右),致使模具向外翹起變形,為了彌補此種變形。要在模具平面向下磨削形成向下的弧線(通常在陰模面上),此弧線深度h的計算方式如下:[1]

初模:h=H/1000

成模: h=H/2000

式中:H---模具的總長,h--弧線深度;

由于此弧線向下凹的尺寸相當小,因此在驗收和返修時要特別注意。

⑶ 模具夾具夾力的調整與模具開啟的緩沖。在壓&吹法工藝時,當沖頭向上沖壓初模夾具必須要有足夠的夾持力,以防止初模與口模漲開。

2.模具在制瓶過程中的的排氣

在現代制瓶過程中除了要用壓縮空氣對玻璃料滴進行倒氣、撲氣與正吹氣等吹制工序,其模具還必須適時地排除其模腔空間(Voids)里所占有的氣體,讓出空間使得玻璃液迅速貼緊模腔,生產出合格的玻璃瓶。

當年制瓶完全處在手工操作的階段,制瓶人對模具的排氣也沒有概念,制瓶的速度也全在于制瓶師傅們“手中的活”。但經過多年的實踐,當時的制瓶人也逐步認識到模具排氣在制瓶過程中的重要性。因此在手工操作的模具排氣上也開始受到重視并做了大量的工作。

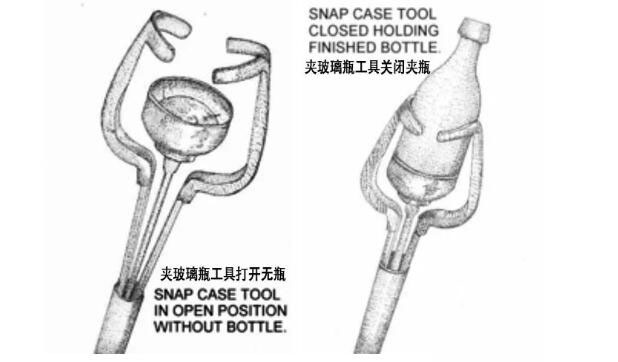

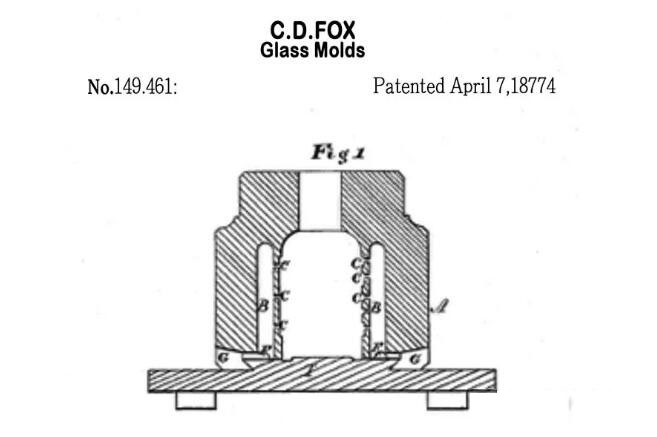

圖九的專利就是關于模具排氣當年的例子之一:[2]

圖九 1874年4月7日模腔排氣的專利,專利號:149461;

此專利距今天已有144年,從此專利圖中我們可以看到其成模上、中、下均有排氣孔C,然后與大孔B鉆通由G孔排出成模。可見當年還在手工操作時的情況下,我們同行前輩們就已經認識到模具排氣的重要性,它排氣原理與今天的排氣基本相似。

現代隨著制瓶高速化以及輕量化的發展,現在模具的合縫線等配合精度已經做到了可謂嚴絲合縫,其模具的腔室(Cavity)幾乎是密閉的。因此現代制瓶過程中模具排氣的問題日趨凸出。人們不僅在成模處打排氣孔,還在其他模具中也采取了不同的排氣措施。

⑴ 初模側模具的排氣包括有:

① 芯子的排氣(Vent),② 口模的排氣(Vent),③ 初模的排氣(Vent),④ 悶頭的排氣(Vent);

⑵ 成模側模具的排氣包括有:

① 成模模壁處的排氣孔(Exhaust),② 模底部的排氣(Vent),③ 吹氣頭的排氣(Exhaust)它可將熱瓶內部熱量排出(Internal Cooling),④ 吹氣頭端面的排氣(Vent)。

模具排氣在制瓶生產中的注意點:

⑴ 排氣平槽它包括:芯子的S槽、口模平槽、初模的平槽、悶頭上的平槽以及吹氣頭端面的平槽,其深度一般僅相當于一根頭發絲,在驗收新模具時要特別注意測量其加工的深度與寬度,在模具車間返修時更要注意此槽的情況,是否被油灰覆蓋等情況,以便進行適當的再加工。

⑵ 排氣孔它包括:成模的排氣孔、模底、芯子的排氣孔等。孔徑僅為0.3-0.7毫米左右非常容易被熱碎玻璃與油灰等堵塞。在模具車間返修時要特別注意觀察此小孔通暢與堵塞的情況。

⑶ 由于吹氣頭的特殊性,在修理疏通完工后,最好用專用設備對其進氣與排氣的情況進行校驗。

⑷ 在初、成模涂油時會產生大量的煙氣,此煙氣它對模具排氣會產生很大的阻力,將會產生各種的缺陷。在現代制瓶涂油后一般要剔除3-4個熱瓶(手動或者自動)。

⑸ 真空是自然排氣的重要補充,是強制排氣的一種形式。其作用不可小視。初模側如采用真空輔助其口部成形只需6-9゜,而沒有真空輔助口部成形需要35-40゜。成模的真空能使初胚瞬間貼住成模模壁快速地成形。現代隨著制瓶高速化以及輕量化的進程,真空輔助排氣得到廣泛的使用。

3.模具的冷卻

料滴從供料機落下進入初模腔,它的溫度約在1150℃左右,經制瓶機近三十個制瓶工序到鉗瓶鉗出,此時此熱瓶的溫度在600℃左右,期間玻璃液溫度下降550℃以上。這些大量的熱能由玻璃液傳遞到模具,模具又通過冷卻風將此熱量散發出去。現在人們普遍使用風嘴(Stacher)、垂直風冷卻(Vertical Cooling)等方式冷卻模具。而控制初模的溫度則是制瓶的關鍵。國外制瓶機目前裝有如:模具測溫裝置、溫度補償措施甚至裝有模具溫度控制回路。有經驗證明裝備模具溫度控制的制瓶機可提高合格率3~5%。

4.模具的維修

根據一般玻璃瓶廠的操作水平,一臺六祖雙滴料吹&吹法I.S制瓶機配備一套標準模具應包括:[3]

18只成模和模底,24只初模和悶頭,50只口模,25只套管,25只芯子,16只吹氣頭,18只鉗子。如果I.S制瓶機能夠經常適當保養,并且操作正確,成模正常的壽命一般可生產100萬左右個玻璃瓶[4]。但其壽命是建立在模具的數次修理基礎上的。模具修理的主要目的是:⑴.使得模具保持在最佳狀態,⑵.使模具獲得盡可能長的壽命。

修理模具的流程:

⑴ 對換下模具的評估:

對那些部位損壞要修理并畫圈作好記號,對于模具損壞嚴重,修理在價值上得不償失作報廢處理,此工作較為重要,一般是由有經驗的主管擔任;

⑵ 模具的清理方法:

① 噴砂清理法,② 用金剛砂皮手工或機械清理,③化學清理法,④ 蒸汽噴射清理法,⑤ 電子清理法,⑥ 液體磨孔清理法。目前我們使用噴砂清理法較為普遍。

⑶ 修補與加工:

首先要對損壞部位進行磨削,噴焊后選用不同的工具對模具進行切、銼、磨和拋光等再加工。其關鍵維修部位一般為:① 初模頸部、悶頭和底模配合直徑,② 內模腔直徑、容量,③ 口模與悶頭等配合處,④ 模縫的處理,⑤ 冷卻孔、排氣孔以及真空長孔的清潔,⑥外徑和掛耳,⑦ 表面處理預涂等。

有經驗證明:從玻璃瓶工廠報廢模具分析來看,其中80-90%是由于使用不當而造成損壞而無法修理的,并不是由于長期生產玻璃瓶用壞的。

最后結束語:一個良好的模具也會造出壞瓶,一個不合格的模具只能造出廢瓶。