制造玻璃容器時要使用各種各樣的模具:初型模、初型模底、模芯或沖頭、口模、成型模、成型模模底等。模子各部分連接的地方會在容器上形成合縫線,必須注意使它不要過于明顯。因此首先要求各模件互相接頭的地方尺寸準確,特別是各個棱邊最好是在熱的狀態下檢查。為了防止磨損,模件的棱邊常用鎳合金加固。

即使在模具的各部分,特別是接頭處的尺寸都在公差允許的范圍內,玻璃制品上還是可能出現各種樣各樣的合縫線。

玻璃容器上的各種合縫線:

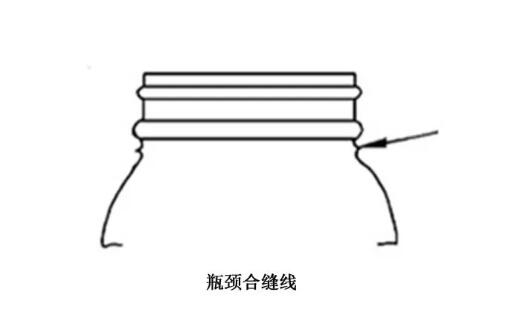

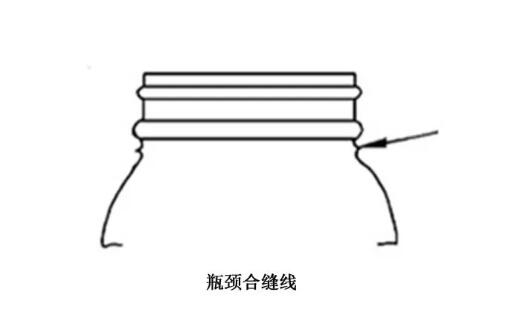

瓶頸合縫線在口模與初型模接合處出現;

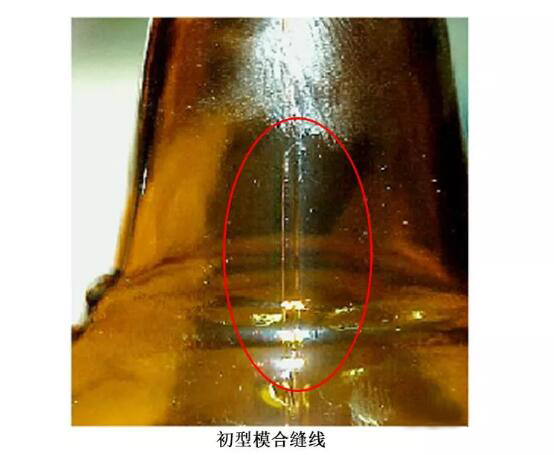

初型模合縫線在模子兩半會合處形成。這些合縫線在制成的容器上帶波紋。將玻璃料初吹成料坯時,初型模底蓋在初型模上。如果初型模底與初型模的接縫沒有合好,就會在制品底部出現初型模底紋(合縫線);

成型模合縫線出現在容器的整個長度上沿著容器的垂直方向;

成型模底的合縫線則在成型模與底模的連接處形成。

消除合縫線的根本是應正確調節供料機溫度,如果玻璃料的溫度過高或粘度很低就很容易吹進或壓進接合得不嚴密的模子接縫中。口部合縫線比較粗時就可能是接縫面上有污物而不能嚴密閉合。或在壓制過程中(壓吹法)沖頭的壓力過大,也可能是使初型模閉合的壓力不夠或初型模閉合機構、支承架等有磨損所造成,如果在瓶頸接頭處的合縫線上出現尖銳的玻璃棱邊,可通過更換污損的初型模、 口模、模芯、 沖頭或將口模的瓶頸接頭處的直徑放大來消除。

① 瓶口翻邊

① 瓶口翻邊

缺陷表現為瓶口模和口套的外結合處的合縫線,也叫瓶口翻邊。是玻璃瓶口外緣合縫線處水平、尖銳的玻璃突起。

產生的原因可能是:玻璃料滴溫度過高;口套或口模有玻璃或贓物;芯子松動,或芯子缸高度不對;芯子和口套配合不好;倒吹氣時間太晚,或倒吹氣壓力不對;采用真空輔助技術,真空時間不合適。

② 口模合縫線

這種缺陷表現為瓶口的頂部和側面有玻璃滲出合縫線形成較大的合縫線或毛刺。

主要是由于口模配合、初模抱鉗開關機構的連桿裝置等零件磨損、在口模的合縫線或口套上有臟污。

③ 瓶頸合縫線

瓶頸合縫線在口模與初型模接合處出現,形成水平、尖銳的玻璃突起。要檢查初型模關閉;芯子機構是否太低;初模和口模配合太松;口鉗高度不合適,或口鉗翻轉返回不良。

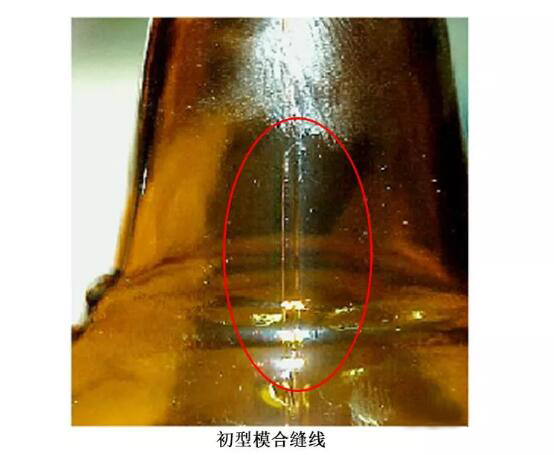

④ 初型模及成型模合縫線

初型模及成型模合縫線是容器上從肩部到底部沿著成型模的合縫線處出現的一條凸起的玻璃線道。初型模合縫線大都稍離開成型模接觸處一些而且稍有彎曲。成型模與初型模不同,它的兩半閉合時將模底包在里面。成型模縫合線出現在容器的整個長度上沿著容器的垂直方向。

消除合縫線的根本是應該正確調節供料機溫度。如果玻璃料的溫度過高或黏度很低就很容易吹進或壓進接合得不嚴的模具接縫中。也可能是初型模、成型模閉合的壓力不夠或初型模、成型模閉合機構、支撐架等磨損所造成。可通過更換機構消除。

⑤ 瓶底悶頭合縫線

將玻璃料倒吹成初型料坯時,悶頭蓋在初型模上。如果悶頭與初型模的接縫沒有合好,就會在制品底部出現悶頭合縫線。

悶頭線出現在容器底部原來悶頭與初型模接頭的地方,缺陷的產生通常時由于料坯溫度太低(倒吹時間太長),重熱時間太短,也可能時沖頭壓力太大(壓—吹法),悶頭的位置不正確,初型模底的夾具變形,悶頭不清潔等原因。消除缺陷的方法可在上述各方面采取措施。還可考慮改變悶頭的半徑及深度。半徑大一些可使坯料底部的含熱量大一些,重熱時可以起到消除合縫線的效果。上述缺陷產生的原因也可能互相影響。

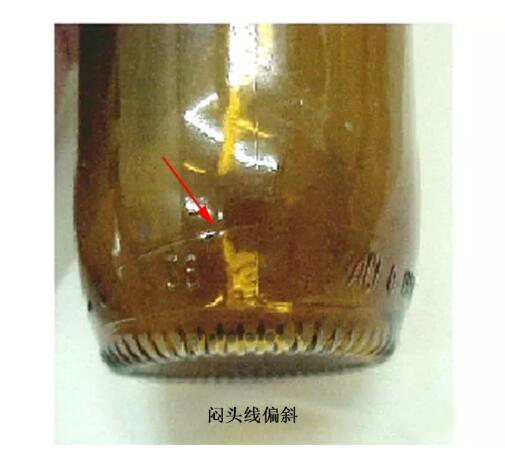

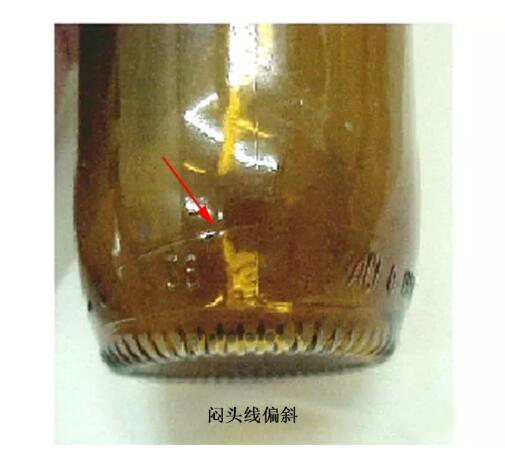

⑥ 悶頭線偏斜

偏斜的悶頭線,不是在容器底部的中央,而出現在支承面外的一側。它還會造成不容易發現的瓶身與瓶底的交界區內器壁太薄的缺陷。

產生原因通常是行列式制瓶機調節上有錯誤。坯料的轉移動作太快或太慢都會使坯料在成型模中位置不正,或在坯料的重熱時間過短,料坯在正吹氣之前延伸不夠。

當然初型模的冷卻不均勻也可使料坯歪斜,因為玻璃料在較冷的一面收縮得多些。初型模或悶頭的涂料涂刷不夠。或初型模太臟也會料坯溫度不均勻而使料坯歪斜。